表面改性對改善粉體的效能,提高其實用價值和開拓應用領域的發展具有重要的實際意義。在塑膠、橡膠、膠黏劑等高分子材料及複合材料中,非金屬粉體填料,如碳酸鈣、高嶺土、滑石、石英、矽灰石、石棉、氫氧化鎂、氫氧化鋁等,必須對填料表面進行改性,增強其與基質的相容性、分散性和機械強度及綜合效能。 最常用改性方法主要有表面化學改性法、包覆改性法、機械力化學改性法。

矽微粉(超細石英粉)為什麼要進行表面改性?

01

矽微粉(超細石英粉)改性工藝

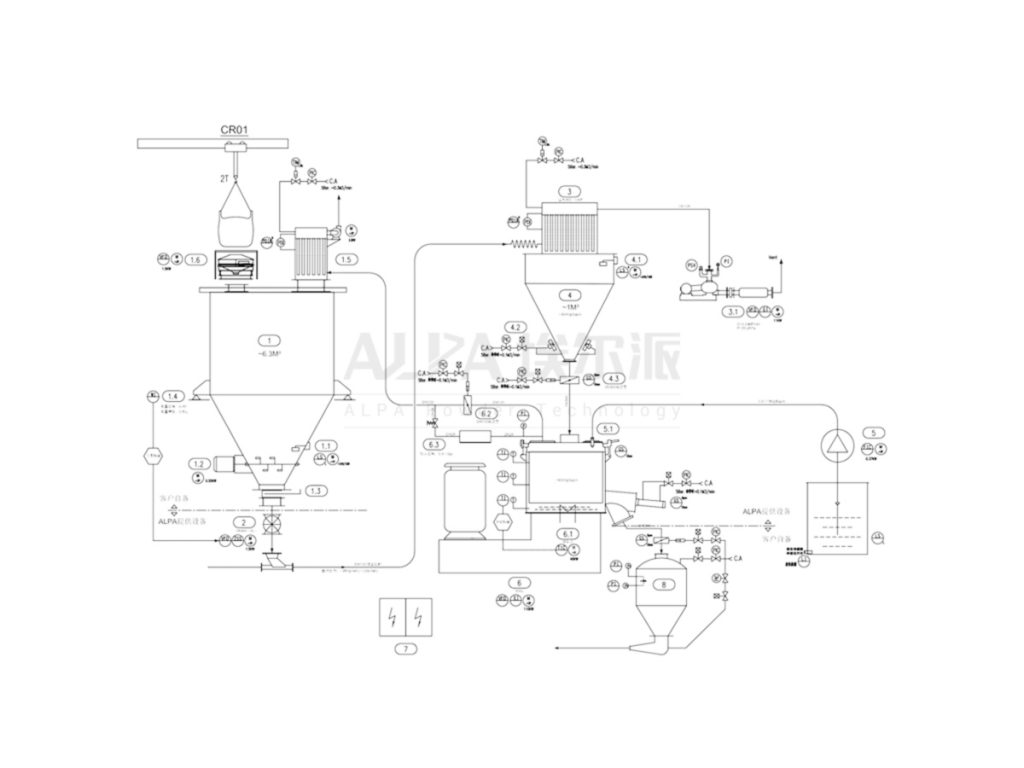

矽微粉(超細石英粉)幹法改性一般採用高速攪拌機來完成

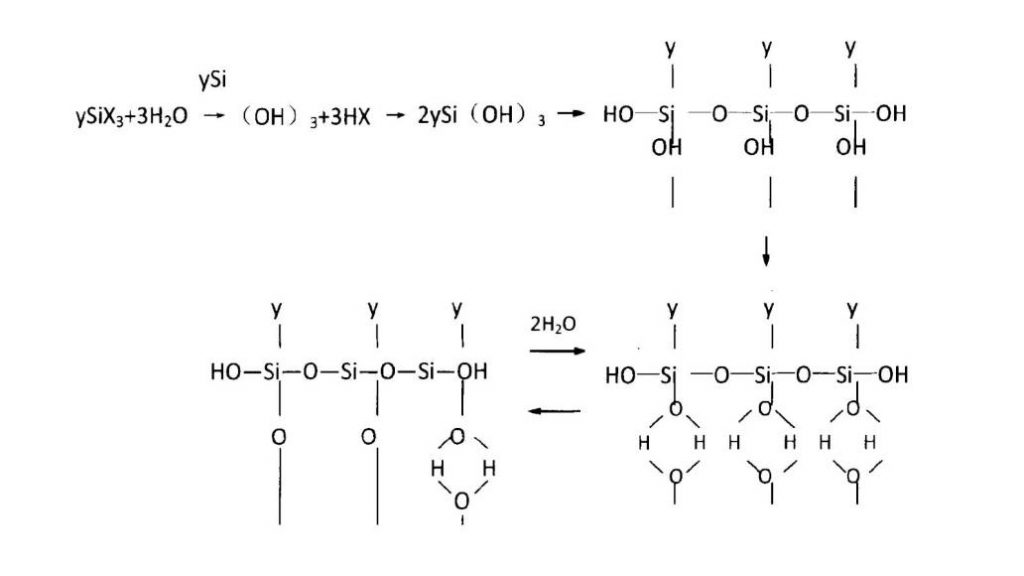

一般來說,石英粉體的顆粒越細,比表面積越大,表面活性羥基越多,越易進行化學反應,改性後效果更好。石英等矽酸鹽礦物經機械粉碎後,新生表面上產生遊離基或離子,在外界條件作用下,表面產生Si-OH,Si-O-Si和Si-OH···H等幾種基團,易與外來的官能團發生鍵合,達到改性目的,為表面改性提供了基礎。在改性過程中,溫度,改性劑的選擇、用量及處理方法,改性工藝等是影響改性效果的主要因素。

原理及特點:間歇式批次工作。適於矽烷類等助劑對改性溫度高,反應時間長的物料改性帶有加熱和定時裝置,改性溫度和時間可控。內襯可採用陶瓷材料,零金屬汙染。

矽微粉改性劑

對矽微粉改性的改性劑主要有矽烷偶聯劑、鋁酸酯偶聯劑、鈦酸酯偶聯劑等。工業上常用脂肪酸和一些陽離子表面活性劑(如十六烷基三甲基溴化銨等)對石英粉體表面改性,這些改性劑價格低廉,工藝簡單,但改性效果一般,改性後屬於粗級產品。

矽烷偶聯劑

矽烷偶聯劑對石英粉體表面改性效果最好,但成本較高,鋁酸酯和鈦酸酯偶聯劑成本較低,改性較容易,但改性效果比矽烷偶聯劑差,原因在於矽烷偶聯劑與石英粉體表面的矽羥基縮水鍵合所需能量較高,而鋁酸酯和鈦酸酯偶聯劑中的Al3+、Ti3+半徑大,很容易與矽羥基締合,結合在石英粉體表面,較之Si-O-Si鍵鍵級低,不如矽烷偶聯劑改性後效果穩定。

鋁酸酯和鈦酸酯偶聯劑

用鋁酸酯和鈦酸酯偶聯劑對石英粉體改性時,偶聯劑的水解幾乎是不能加水的,否則很容易遮蔽偶聯劑,形成乳狀物,在有機溶劑中溶解使用效果最好,如甲苯,丙酮等。而如果矽烷偶聯劑不水解,則很難與石英粉體表面發生鍵合。

矽微粉(超細石英粉)表面改性發展趨勢

當前對改性的石英粉體粒度要求趨於超細化,奈米石英粉體具有三維網狀結構,具有優越的穩定性、增稠性、觸變性、電絕緣性、吸收性及削光性等效能,在眾多應用領域內獨具特性,有著不可取代的作用,具有很好的發展前景。但極易團聚,表面有大量的活性點,易吸附各種原子和分子。由於具有良好的透光率和紅外線反射能力等,被大量應用於薄膜、塗料等領域中。但奈米石英粉體的製備較之微米級成本高,市場需求大。

對於不同應用領域,對改性石英粉體的要求各有差異,如應用於塑膠薄膜,則要求石英粉體粒度要求高,粒度太大,則無法吹膜,且薄膜的力學效能會大力下降。改性劑不同,填充的聚合物也會不同,因為不同的化學基團結構相容程度差異較大。如帶有鏈烯基、氯烴基的偶聯劑改性後石英粉體被大量填充於PE中,被帶有多硫烴基的偶聯劑改性後則大量填充於橡膠中。隨著科學技術的發展,石英粉體的改性技術會變得更行業化、更簡單高效。改性劑多能性會增強,適用範圍更廣,成本更低,改性效果更優異。

由於石英粉體的特性,在各行業的應用價值極高,未來將會在科技發展和社會生活中得到更好的開發。隨著社會需求的增加,技術的發展。石英粉體粒徑會細小化,球形化。超細石英粉體的的製備技術會更合理,更經濟,會大幅提高石英粉體本身的應用價值。隨著生產裝置的不斷提高,高階改性技術會日趨工業化,將極大拓寬其應用領域。總之,我國的石英粉體改性研究已經取得重大成果,將來必在一些未知應用領域中大放異彩。