為了純化石英礦,必須先對原礦進行破碎、分級預處理,目的是實現石英與伴生礦物的初步分離,並為後續加工提純提供適當粒度範圍的原料。

1. 石英破碎

破碎的目的是將石英礦破碎至所需的粒度,以利於雜質的釋放和後續處理,破碎方法包括機械破碎、電破碎、超音波破碎、熱衝擊破碎等。破碎過程中需要考慮兩個因素:有效單體的解離效果和二次污染。

傳統的機械方法是使用顎式破碎機或圓錐破碎機將礦物破碎至所需的粒度,其顆粒形狀不規則且有棱角。顎式破碎機適用於粗碎,圓錐破碎機適用於中細碎,反擊式破碎機適用於細碎和粗磨。

為了避免鐵雜質的二次污染,提高解離效果,可以採用熱破碎、高壓脈衝破碎和超音波破碎等方法,但這些方法的缺點是能耗高、成本高。

(1)脈衝放電破碎

與傳統機械方法相比,脈衝放電破碎具有更明顯的優勢。它主要分為水電效應破碎和電破碎兩種形式。高壓放電產生的衝擊波使岩石沿著晶界破碎,並選擇性地指向礦物包裹體,有利於雜質的釋放和後續加工,同時也能最大程度地保留礦物的粒度和形貌特徵;脈衝放電破碎通常在水介質中進行,具有無塵環保的特點。

(2)超音波破碎

超音波破碎是基於超音波的機械能。當超音波破碎頭作用於液體時,液體分子會因空化作用而產生大量的小氣泡。氣泡破裂產生的巨大壓力將顆粒表面的雜質剝離。

(3)熱破碎

熱破碎是將石英礦石加熱到特定溫度,使其體積膨脹或相變,產生大量微小裂紋,機械強度大大降低,從而進行破碎的方法。

2. 石英粉磨

粉磨分級是破碎後的一道工序。由於粉磨是由粗到細的礦石過程,因此需要採用合適的粉磨分級方法,及時分離出粒度合格的產品進行分級,避免過度粉磨,提高作業效率和產量。

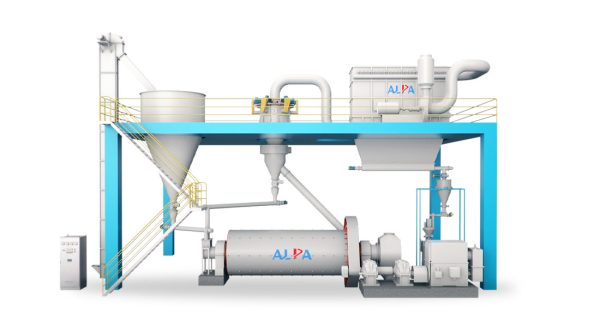

球磨機+分級機成套生產線更適合石英的超細粉磨,具有產品白度高、粒形光澤好、品質指標穩定、粒徑分佈可控性強等特點。

由於石英硬度高,對設備磨損嚴重,且易污染產品。為防止設備造成石英再次污染,必須對設備進行耐磨防護處理,尤其是電子級高純矽微粉。所有腔體、管道等靜止部件均應內襯陶瓷或有機耐磨材料。球磨機一般採用氧化鋁內襯或球石內襯,並使用鋯球和瑪瑙作為研磨介質,以減少鐵或鋁等雜質可能造成的影響。

石英堅硬耐磨,尤其在細磨時,單純依靠介質的研磨作用難以獲得理想細度的粉體產品。因此,在石英研磨過程中通常會添加一定量的助磨劑來改善研磨效果。在研磨過程中添加助磨劑或複合助磨劑可以降低漿料的黏度,使漿料更具流動性,提高合格粒度產品的產量。

在助磨劑的選擇與應用中,目前主要有三乙醇胺、DA分散劑、硬脂酸、氯化銨、氯化鈉、酒精、油酸鈉、矽酸鈉、十二胺等,也有使用脂肪醇聚氧乙醚、十二烷基三甲基氯化銨等進行檢測的。

需要注意的是,不同產業、不同石英產品對高純度石英顆粒的粒徑分佈都有明確的規定。例如,半導體產業石英坩堝的製造要求石英砂粒度在0.180~0.125μm之間。因此,在研磨過程中必須嚴格控製石英的粒度,避免過度研磨。